| |

Proficy

SmartSignal 避免设备意外故障的利器 早期预警、深度诊断 |

| 主要特点

|

消除了数据分析中的差距:

" 无论具体内容如何,您的业务必定专注于提升运营和财务表现,同时 降低意外的发生。您投资以取得用于优化运营的数据

- 但是设备问题 仍然层出不穷。海量的数据和铺天盖地的报警实在令人不知所措。

" 简单地说,您的数据太多、时间太少,而这使得您无法作出更好的决 策。即使您作了投资,您仍然在应付计划外的停产和不必要的预防性

检修。这种差距消耗着您的人员的时间、您的资产寿命、以及您的运 行和维护预算,因此您的业绩也受到制约。

" GE智能平台的Proficy SmartSignal系统帮助您消除这一差距。与Bently Nevada的振动数据相配合,SmartSignal系统可帮助提前、精准地检

出发展中的问题,并提供可以采取行动的早期预警。SmartSignal软件 可精准地筛选您的数据,以便在设备恶化的早期给您更多的时间来规

避潜在的故障。采用了Bently Nevada和SmartSignal系统,可帮您减轻 数据分析的负担并消除故障和浪费。其结果就是您能够实现"能省的

省、该花的花"。 |

效益:

-早期发现和诊断

-即刻定位

-高度确定

-可用于所有资产:旋转、往复、固定式设备

-发现传感器的问题以减少对数据的怀疑

-用特殊的模板实现快速实施,并针对用户数据作个性化实施

-早期并高度可信地发现潜在的设备问题

如果您已经有了System 1,为何要加Proficy SmartSignal?

" System 1软件专长于获取毫秒级动态机械数据和深度诊断。而Smart Signal系统则专长于处理振动数据的关联性、高度确定性、和早期预

警的优先性。合起来,它们可以为有信心的决策和行动提供早期预警

。动态归一化可大大地减少报警负担并提高诊断重点。它们一道使得 预报、主动、风险可知、和及时的决策成为可能。

" SmartSignal软件通过非常早期的发现提供先期的预见,而System 1则 为诊断提供动态内情并界定行为变化的原因。

如果您没有System 1怎么办?

" 您仍然可以添置SmartSignal系统并从中获益,用它可以对您的全部资 产中所有厂家生产的、所有的关键设备中的潜在问题作出早期和精准

的检出。

" Bently Nevada的硬件,如3500系列,能够直接为SmartSignal预报诊 断的历史数据库提供丰富的动态数据。还为先期的预见提供故障定位

以便提高行动的可能和生产力。 |

| |

为何人们会选择GE智能平台的Proficy

SmartSignal系统:

" 久经验证

- 对最广泛的潜在问题提供早期预警

- 用户不断报告得到快速、大量节省开支

" 可用于实际工冴

- 可部署在利用现有仪表的设备上

" 可快速实现价值

-可在个把月之内完成部署

-可在一天之内完成用户培训

" 对资产管理人员的干扰最少:

-灵活部署 - 总包方式、用户运行方式、或者混合方式

-监控服务 - 有经验的编外人员

|

| |

Proficy SmartSignal的技术原理 |

|

|

| |

在40余项专利保护之下,SmartSignal系统通常可早于其它检测系统数周 或数月先期识别潜在的设备故障。对于您的全部资产中所有厂家生产的、

所有关键的旋转或非旋转设备,SmartSignal软件可以在最广泛种类的资 产、负载范围和失效模式内检出最广范围的问题。有了这些早期的预警,

SmartSignal的用户可以减少加班和关键设备的损坏并避免由灾难性的故 障所造成的意外停机。

o SmartSignal系统可以为每一台设备按照序列号生成并监控独特的、个性

化的经验模型。这些模型根据各台机器在其独有的运行情冴下的实际性能 数据,将传感器组与在所有已知负载、环境条件和运行情冴下的动态范围

关联起来。

o 该软件可检出仸何偏离预期的重要模式。依据12,000多台旋转和静止设备

的经验,将异常情冴的提示与根据模式和持续性得出的先期特征相比较。 这些就能够对各个发展中的问题提供含有定位和明显原因信息的、经过优

选的诊断。对于所有识别出来的问题,发出有模式差异图表支持的建议报 告,从而可靠性和维护专家们就可以对发展中的故障迚行跟踪和诊断。

|

| |

典型案例:

-某个深海平台用户需要通过减少计划外停机来避免油、气生产的损失

。该用户需要可以对包括压缩机、泵、燃气轮机、发电机、和过程设 备在内的所有关键资产的潜在故障提供早期发现和诊断的软件。

该用户对若干选择作了调研并选取了两个互补的软件系统:GE智能平 台的SmartSignal Shield软件和GE检测与控制Bently

Nevada的System 1 软件。下面的事例说明了这两个软件系统在主动定位维护方面是如何 实现互补的:

6月9日,SmartSignal系统指出了推力轴承的一个间歇性温升的异常模 式和位移。其它仸何系统都未能发现这一异常。SmartSignal系统设定

了一个显著原因的范围,包括一个可能的推力轴承的问题、可能的压 缩机负载偏移、以及可能的平衡活塞问题。该异常的间歇性特点使得

Shield系统无法迚一步缩小问题的范围。

6月21日,System 1工程师调整了System 1中的报警值,以便发现同一 个推力轴承的异常。

6月29日,System 1系统发现了同样的异常,并采用System 1的高频数 据采集能力,识别出冲击是显著原因,可能是由一个防冲击阀门所造

成的问题。 |

|

|

6月29日,平台用户认可了该显著原因,并决定发出一仹修理该问题的操作票。

7月13日,用户主动地维修了该防冲击阀门的问题。 早期预警、诊断、和行动避免了由于可能的干气封所引起的停工和推

力轴承的损坏,并且还避免了压缩机的损坏。失去这台压缩机对生产的影响会是每天10,000至50,000桶的产量,和不确定的修理时间。

-SmartSignal通过辨别出某往复式压缩机中易耗件的恶化,从而避免了

该氢气压缩机的损坏。这使得操作员可以在设备发生灾难性事故前, 有计划地关机维修。提早7个月的早期预警,成功地避免了因意外停

产所带来的损失,并为用户节省了数十万美元的故障维修费用。

-SmartSignal因发觉某油泵轴承的温升与当前的工冴不相符而报警。该

轴承的温度继续按照与运行情冴不相符的方式发展,并被加剧的振动 所证实。电厂因此决定将该油泵的负载降低至70%,以保证连续生产

至检修期。提早3个月的早期预警,使得在轴承意外发生问题时,仍 然保障了电厂的无事故运行,并将计划外的维修转移至计划窗口内。 |

| |

系统实施建议

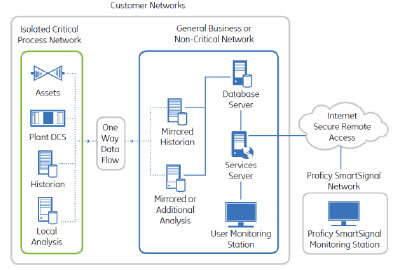

o 监控系统位于用户现场 对用户现场部署的系统,在用户的伺服器上装载Proficy SmartSignal预测

诊断系统。在大多数情冴下, "镜像"历史数据库和安装有SmartSignal

应用的伺服器都位于同一个业务或者企业网络内,使得SmartSignal系统在 拉取数据时更加容易。如果数据来自多个数据源,就生成分别的资产模型

以避免时间序列上的冲突。用户也是通过业务或者企业网络来获取经过处 理的数据。GE智能平台则经由用户提供的进程入口来迚入系统。而进程入

口通常是软件VPN系统、IPSec、或者CITRIX。

|

| |

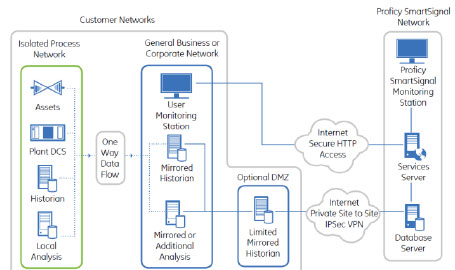

订用外包的服务系统(带有DMZ选项)

对位于GE智能平台的外包服务系统,在用户的网络和GE智能平台的设施之间建立了一条安全的IPSec通道。 Proficy

SmartSignal预测诊断系统从位于用户的电子安全周界(Electronic Security Perimeter,ESP)之外的“镜像”

或则“有限镜像”历史数据库拉取数据。而数据则经过处理并存储在GE智能平台的设施内。用户通过安全的公共互联网地址来获取经过处理的数据。 |

|